睿能创意在上个月底邀请了众家媒体莅临其位于龟山区的工厂,参观 GOGORO 生产线。这是睿能首度邀请媒体进入智慧电车产线,一窥其神秘面纱。

生产线介绍

睿能目前所有的电动车款 (不包含电动脚踏车),都是在位于桃园市龟山区的工厂内组装,零件与电池的生产则在别处。目前龟山区工厂共有两条生产线、并采用两班制生产。从车辆进站到组装完成约费时两小时。历史纪录最大产能曾在一个月来到两万台,十分惊人。顺带一提,YAMAHA EC-05 也是由睿能代工组装、在此厂内生产。

以创新、年轻与活力著称的睿能,进入公司就感受到很不一样的氛围,活力与现代化的工厂给人朝气蓬勃的感受。

进入产线参观前自然有例行性的简报,除了简单介绍 PBGN 联盟目前的近况与一路以来累积的销售成绩之外,也很快的切入重点,告诉媒体们 GOGORO 的产线与传统车厂有何不同之处,不仅导入智慧管理、在每一处细节也都有睿能对品质的坚持与不妥协。

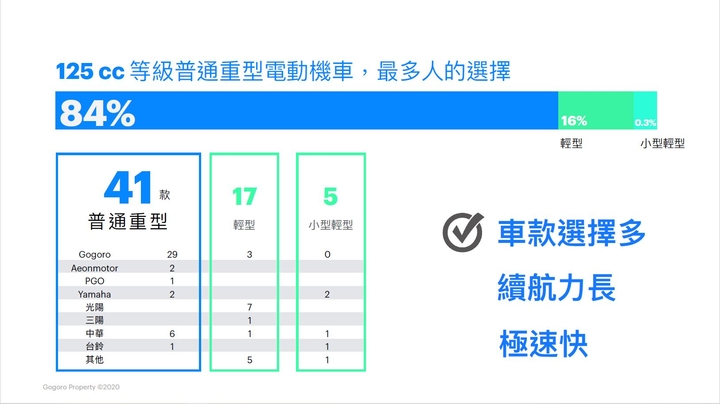

目前国内消费者的使用习惯,仍是以 125c.c. 等级的电车为主,因此能够选择的车款也最多,其中 PBGN 联盟的车款占压倒性的多数。

PBGN 联盟产产品线发展至今已相当全面,各自表述的外型设计,戳中不同族群的喜好。

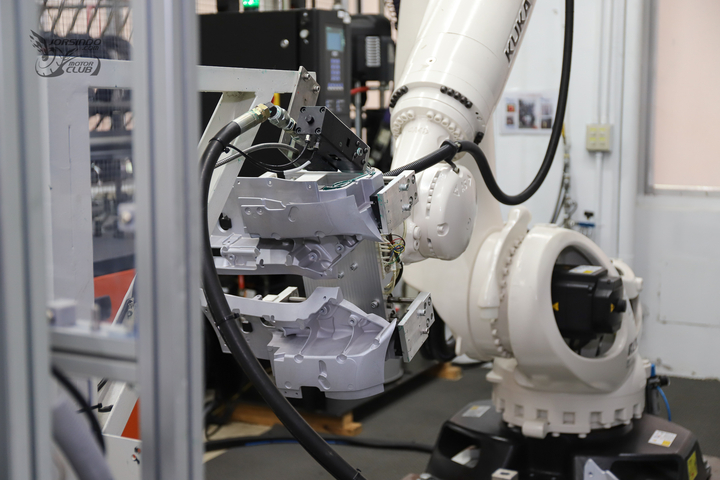

进入产线迎面而来的是巨大的机械手臂“KUKA”,此站所负责的工作是在 GOGORO 1 的车架上胶,采用机械而不是人工的原因,就是为了达到每辆车位置都相同的精确度。

GOGORO 1 代经典的铝合金单体车架,使用航太级工业用胶,而非传统焊金方式,将各零件与车身完美密合。

车架组装前哨站

车架组装正式开始组装之前,先进行珠碗轴承压合与刻印车身号码。压合珠碗轴承同样透过机械进行,确保加工的精密度。

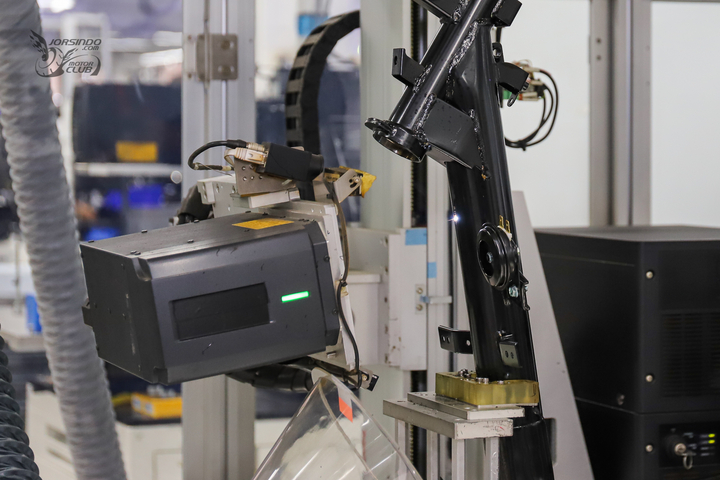

网友们有蹲下来看过爱车的车身号码吗?GOGORO 全车系的车身号码皆是由雷射雕刻完成的!

喇叭旁的小火花就是雷射雕刻的加工。

在防盗部分,也在各部件上使用防盗微粒。且 GOGORO 的智慧电车系统以及换电池读取多资讯的缘故,让智慧双轮的失窃率极低。

车架组装区

采用单体铝合金车架的 GOGORO 1 需要独立的组装线。

GOGORO 2、3 到 VIVA 皆使用铁制车架,因此自成一区,在组装线的调整上较为接近。特别的是,在此处睿能会针对马达做防水测试,确保车辆出厂后具有一定的防水性能。

成车组装线

组装完车架与引擎之后,车辆会被送到成车组装线,这时会装上前、后总成。看到特别的地方了吗? 这一站的产线是由 AGV (无轨无人自动搬运车) 所构成!这就是睿能所强调的智慧产线之处。强调能在 72 小时内完成产线的变换。

借由 AGV (无轨无人自动搬运车) 打造的产线,除了具备相当大的调整弹性之外。还能够依造组装零件的位置自动调整高低,人因工程的设计打造出人性化的工作环境。

更让人大吃一惊的地方在于,AGV (无轨无人自动搬运车) 是由睿能打造的!并且使用自家的电池做为能源驱动。

数据是核心资产

除了加入 AGV 之外,睿能在组装重要零件的部分,还导入了智慧管理系统。想必大家都知道锁上每个螺丝都有其对应的扭力值吧?GOGORO 的产线在锁上车辆重要零件时,都会使用与电脑建立蓝牙连线的扭力板手,如此一来,每辆车在组装时的扭力值都会被记录下来,除了是对组装品质的要求之外,也方便管理与追踪后续。

针对智能管理方面还不仅止于此,每个站点的工具与人员都会有专属的编号配对,将制程参数全都上传于电脑服务器,以确保生产线人员与工具足以胜任该站点的组装工作,透过这些数据蒐集,能建立完整的生产履历。并且产线使用 e 化 SOP ,于工作萤幕上显示标准作业流程,不再透过纸本作业。

成车组装区的最后,除了看到 AGV 上的车辆从车架、引擎到组装完成之外,这时也将智慧电车接上云端,做韧体的更新与校正,包含电池、钥匙卡与车辆绑定等等。毕竟 GOGORO 的智慧电车不仅仅是单纯的硬件,车辆会透过韧体与云端数据库沟通串联。

除了关于智慧双轮的系统韧体较正之外,针对 ABS 煞车系统也必须进行校正。

成车终检区

最后一步是成车终检区,做出车前的最后检查,包含喇叭、灯系以及马达出力等等。

通过品管后的车辆、就静静地待在码头等待出车到门市与消费者的手中。

产线创新 x 智慧管理 GOGORO 产线的两大特点

看到这边有发现到睿能产线的特别之处吗?对比起传统产线来说,除了十分明亮、且有冷气吹之外,最大的特点在于不是采用传统输送带、一直线的生产模式,而是以区块构成。

睿能以“产线规划创新”与“智慧管理”两大区块来建构产线。前者让产线产能的安排更有弹性与效率,后者则能掌握每辆车在组装时是否有达到睿能对品质的要求。举例来说,在导入 AGV 的产线中,最快 72 小时就能完成产线机种的转换,组装不同产品,且如此一来,针对有无 ABS 或是配备稍有不同的车型来说,更可以轻易的排入产线做调整。

除了上述两点之外,十分值得一提还有产线员工的平均年龄竟然在 25 岁,且目测来看男、女几乎为 1 : 1,这部分也与传统产线差异相当大,十分符合 GOGORO 年轻、创新的形象。

参访总结

如同 GOGORO 门市与传统机车行给人截然不同的形象,睿能在产线方面也呈现出与传统燃油车厂的区别,展现出创新与智慧的一面。然而为什么睿能要在这个时间点邀请众家媒体参访生产线呢?毕竟这次的参访,确实完完全全是逛逛产线而已,并没有任何的新品揭露。因此让人不经猜想,是近期内有重大的消息要发布吗?还是跟今年度电动机车的销辆衰退有关?或许 GOGORO 想借着不同面向对消费者喊话、即便补助缩水、价格竞争不再优势,智慧电车的品质与依然值得消费者掏钱购买。

资料授权“小老婆汽机车资讯网”

“Webike台湾”编辑部编辑

![[分享] 厂队 冠军蓝 涂装!Yamaha Cygnus Gryphus 六代战新色实拍](https://plus.webike.hk/wp-content/uploads/2024/08/170819jwqvv50phqsm5s54.jpg.thumb_-300x200.jpg)